空气能烘干机节能原理深度解析-格迪新能源技术

发布时间:2025-04-26 21:22:38浏览次数:

随着全球能源危机与环保意识的提升,空气能烘干机凭借其显著的节能优势与环保特性,迅速成为工业、农业及食品加工领域的核心设备。本文将以行业领先品牌格迪新能源(以下简称“格迪”)的先进技术为切入点,系统解析空气能烘干机的节能原理,并结合实际应用案例,揭示其如何通过技术创新实现能耗降低与效率提升。

空气能烘干机

一、空气能烘干机的基本工作原理

空气能烘干机的核心是基于逆卡诺循环原理的热泵技术,通过压缩机、冷凝器、膨胀阀和蒸发器四大组件协同工作,将环境中的低品位热能转化为高品位热能,从而实现高效烘干。具体流程如下:

1. 吸热与蒸发:蒸发器吸收空气中的热量,使液态制冷剂蒸发为低温低压气体。

2. 压缩与升温:压缩机将低温气体压缩为高温高压气体(温度可达100℃以上),此时制冷剂的显热与潜热大幅提升。

3. 冷凝与放热:高温气体进入冷凝器释放热量,加热烘干房内的空气,同时制冷剂液化。

4. 节流与循环:高压液态制冷剂经膨胀阀降压降温后,重新进入蒸发器吸收热量,完成循环。

格迪新能源在此基础上升级技术,采用高温复叠热泵系统,通过双级压缩进一步提升出风温度至120℃,满足木材、工业材料等高温烘干需求,同时保持能效比(COP)高达4.0以上。

二、空气能烘干机的节能原理剖析

空气能烘干机的节能性主要体现在以下几个方面:

1. 低能耗热量搬运:环境热能的循环利用

传统烘干设备(如电加热、燃煤锅炉)需直接消耗电能或燃料产生热能,而空气能烘干机仅需少量电能驱动压缩机,即可从空气中吸收约75%的免费热能,能源利用率是电加热设备的3-4倍。例如,格迪的12P高温热泵烘干机额定功率为10kW,每小时脱水35公斤,能耗仅为传统电烘干的1/4。

2. 闭式循环与余热回收:减少热能损耗

传统烘干系统常因开放式排湿导致大量热量流失,而空气能烘干机采用闭式循环设计,通过冷凝除湿技术回收排湿空气中的余热,二次利用效率提升30%以上。以格迪的余热回收系统为例,其通过智能风道将排湿空气中的水分冷凝排出,同时回收余热预热新风,综合节能率可达70%。

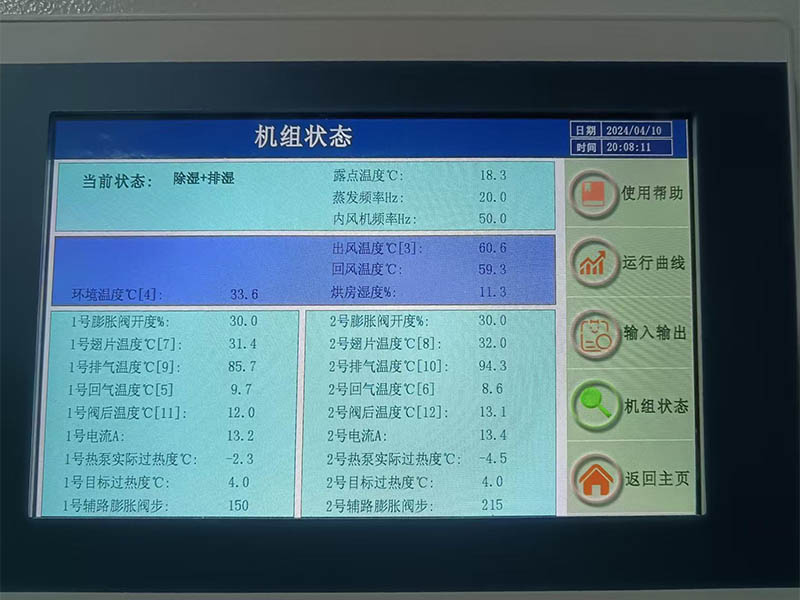

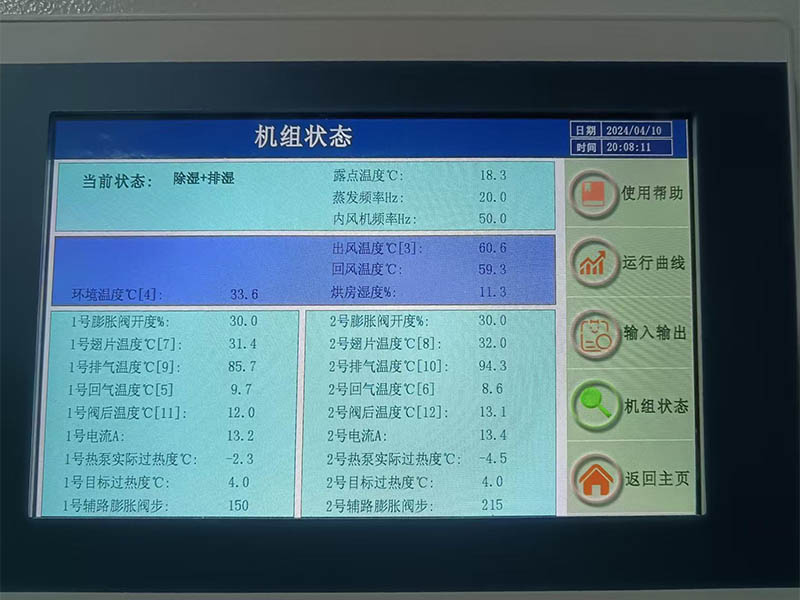

3. 智能温湿度控制:精准匹配物料需求

烘干过程中,温度与湿度的精准调控是节能的关键。格迪的烘干设备配备PLC触屏控制系统,支持10段编程模式,根据不同物料的特性(如药材、海鲜、木材)自动调节温湿度,避免过度烘干或能源浪费。例如,在烘干食用菌时,系统按阶段控制温度从35℃逐步升至65℃,既保留营养成分,又缩短烘干周期30%。

4. 环保冷媒与高效压缩机:降低系统运行能耗

格迪采用CO2环保冷媒与美国谷轮ZW系列高温压缩机,冷媒的相变效率更高,压缩机寿命长达15年,且运行噪音降低20%。相较传统R134a冷媒,CO2的临界温度更高,在高温工况下能效提升15%。

5. 模块化设计与保温优化:减少热损失

烘干房的保温性能直接影响能耗。格迪的模块化烘干房采用不锈钢外壳与聚氨酯保温层,热损失率低于5%,配合耐高温风机循环系统,确保热量均匀分布,避免局部过热或重复加热。

三、格迪新能源的节能技术创新案例

案例1:农产品烘干成本降低40%

河南某粮食加工企业采用格迪的高温热泵烘干机组处理玉米,与传统燃煤烘干相比,烘干周期从24小时缩短至12小时,每吨玉米能耗成本从120元降至70元,年节省燃料费用超50万元。

案例2:中药材烘干品质提升

某药企使用格迪的智能控湿烘干房处理茯苓,通过精准控制湿度(±5%误差),茯苓多糖保留率从85%提升至95%,产品优质率提高20%,同时能耗降低35%。

案例3:工业领域的高温节能突破

在木材加工行业,格迪的120℃高温热泵替代传统蒸汽烘干,每立方米木材烘干成本从300元降至180元,且无废气排放,符合环保政策要求。

四、空气能烘干机的节能潜力与未来趋势

1. 物联网与AI技术的应用

格迪正研发智能远程监控系统,通过传感器实时采集烘干数据,结合AI算法优化烘干曲线,进一步降低能耗10%-15%。例如,系统可根据天气变化自动调整运行模式,阴雨天增加余热回收强度,晴天则结合太阳能辅助加热。

2. 零碳排放技术的探索

未来,格迪计划推出光伏+空气能混合动力烘干系统,利用太阳能供电驱动热泵,实现全程零碳排放。试验数据显示,该系统在日照充足地区可减少电网依赖80%以上。

五、用户节能实践建议

1. 定期维护设备:清理蒸发器滤网、检查压缩机压力,可保持能效稳定。

2. 合理匹配烘干参数:根据物料特性设置温湿度曲线,避免“一刀切”模式。

3. 选择高能效品牌:如格迪的热泵机组,其长期节能收益远超初期投资。

结语

空气能烘干机的节能原理本质上是热力学效率的革命,而格迪新能源通过技术创新与场景化应用,将这一原理转化为用户的实际收益。无论是70%的综合节能率,还是智能化控制的精准赋能,格迪均展现了其在绿色烘干领域的领导力。未来,随着技术的持续迭代,空气能烘干机将成为“双碳”目标下不可或缺的工业伙伴。

空气能烘干机

一、空气能烘干机的基本工作原理

空气能烘干机的核心是基于逆卡诺循环原理的热泵技术,通过压缩机、冷凝器、膨胀阀和蒸发器四大组件协同工作,将环境中的低品位热能转化为高品位热能,从而实现高效烘干。具体流程如下:

1. 吸热与蒸发:蒸发器吸收空气中的热量,使液态制冷剂蒸发为低温低压气体。

2. 压缩与升温:压缩机将低温气体压缩为高温高压气体(温度可达100℃以上),此时制冷剂的显热与潜热大幅提升。

3. 冷凝与放热:高温气体进入冷凝器释放热量,加热烘干房内的空气,同时制冷剂液化。

4. 节流与循环:高压液态制冷剂经膨胀阀降压降温后,重新进入蒸发器吸收热量,完成循环。

格迪新能源在此基础上升级技术,采用高温复叠热泵系统,通过双级压缩进一步提升出风温度至120℃,满足木材、工业材料等高温烘干需求,同时保持能效比(COP)高达4.0以上。

二、空气能烘干机的节能原理剖析

空气能烘干机的节能性主要体现在以下几个方面:

1. 低能耗热量搬运:环境热能的循环利用

传统烘干设备(如电加热、燃煤锅炉)需直接消耗电能或燃料产生热能,而空气能烘干机仅需少量电能驱动压缩机,即可从空气中吸收约75%的免费热能,能源利用率是电加热设备的3-4倍。例如,格迪的12P高温热泵烘干机额定功率为10kW,每小时脱水35公斤,能耗仅为传统电烘干的1/4。

2. 闭式循环与余热回收:减少热能损耗

传统烘干系统常因开放式排湿导致大量热量流失,而空气能烘干机采用闭式循环设计,通过冷凝除湿技术回收排湿空气中的余热,二次利用效率提升30%以上。以格迪的余热回收系统为例,其通过智能风道将排湿空气中的水分冷凝排出,同时回收余热预热新风,综合节能率可达70%。

3. 智能温湿度控制:精准匹配物料需求

烘干过程中,温度与湿度的精准调控是节能的关键。格迪的烘干设备配备PLC触屏控制系统,支持10段编程模式,根据不同物料的特性(如药材、海鲜、木材)自动调节温湿度,避免过度烘干或能源浪费。例如,在烘干食用菌时,系统按阶段控制温度从35℃逐步升至65℃,既保留营养成分,又缩短烘干周期30%。

4. 环保冷媒与高效压缩机:降低系统运行能耗

格迪采用CO2环保冷媒与美国谷轮ZW系列高温压缩机,冷媒的相变效率更高,压缩机寿命长达15年,且运行噪音降低20%。相较传统R134a冷媒,CO2的临界温度更高,在高温工况下能效提升15%。

5. 模块化设计与保温优化:减少热损失

烘干房的保温性能直接影响能耗。格迪的模块化烘干房采用不锈钢外壳与聚氨酯保温层,热损失率低于5%,配合耐高温风机循环系统,确保热量均匀分布,避免局部过热或重复加热。

三、格迪新能源的节能技术创新案例

案例1:农产品烘干成本降低40%

河南某粮食加工企业采用格迪的高温热泵烘干机组处理玉米,与传统燃煤烘干相比,烘干周期从24小时缩短至12小时,每吨玉米能耗成本从120元降至70元,年节省燃料费用超50万元。

案例2:中药材烘干品质提升

某药企使用格迪的智能控湿烘干房处理茯苓,通过精准控制湿度(±5%误差),茯苓多糖保留率从85%提升至95%,产品优质率提高20%,同时能耗降低35%。

案例3:工业领域的高温节能突破

在木材加工行业,格迪的120℃高温热泵替代传统蒸汽烘干,每立方米木材烘干成本从300元降至180元,且无废气排放,符合环保政策要求。

四、空气能烘干机的节能潜力与未来趋势

1. 物联网与AI技术的应用

格迪正研发智能远程监控系统,通过传感器实时采集烘干数据,结合AI算法优化烘干曲线,进一步降低能耗10%-15%。例如,系统可根据天气变化自动调整运行模式,阴雨天增加余热回收强度,晴天则结合太阳能辅助加热。

2. 零碳排放技术的探索

未来,格迪计划推出光伏+空气能混合动力烘干系统,利用太阳能供电驱动热泵,实现全程零碳排放。试验数据显示,该系统在日照充足地区可减少电网依赖80%以上。

五、用户节能实践建议

1. 定期维护设备:清理蒸发器滤网、检查压缩机压力,可保持能效稳定。

2. 合理匹配烘干参数:根据物料特性设置温湿度曲线,避免“一刀切”模式。

3. 选择高能效品牌:如格迪的热泵机组,其长期节能收益远超初期投资。

结语

空气能烘干机的节能原理本质上是热力学效率的革命,而格迪新能源通过技术创新与场景化应用,将这一原理转化为用户的实际收益。无论是70%的综合节能率,还是智能化控制的精准赋能,格迪均展现了其在绿色烘干领域的领导力。未来,随着技术的持续迭代,空气能烘干机将成为“双碳”目标下不可或缺的工业伙伴。

下一篇:最后一页